DÖVME

Dövme, yönlü mukavemeti artıran öngörülebilir ve düzgün tane yapısı ve akış özellikleri üretir. Dövme, metal parçaları zayıflatan iç boşlukları/gaz ceplerini ortadan kaldırarak üstün kimyasal homojenlik ve Artan yapısal dayanıklılık sağlar. Dövme, tane akışının uygun şekilde yönlendirilmesini sağlar, böylece yorulma direncini en üst düzeye çıkarır ve darbe mukavemetini arttırır. Özetle, çelik dövme işlemi yakl. Yapıldığı orijinal kütüğe göre mukavemet/toklukta %30 artış. Blitz makinelerinde en stresli ve kritik parçalarda dövme parçalar kullanarak mümkün olduğunca dövmenin faydalarından yararlanıyoruz.

DİŞLİ AŞINDIRMA

Dişli azdırma, bir azdırma makinesinde dişlileri ve kamaları kesmek için sürekli bir işleme sürecidir. Dişler veya kamalar, iş parçasının kesilmesi için eşit aralıklı dişlere sahip olan ve ocak adı verilen bir kesme aleti tarafından yapılan bir dizi kesim ile iş parçasına aşamalı olarak kesilir. Azdırma üretken bir yöntemdir ve iyi bir hassasiyet sağlar. Şanzıman dişlilerimizin çoğunda bu dişli üretim yöntemini kullanıyoruz.

DİŞLİ ŞEKİLLENDİRME

Dişli şekillendirme, küme dişlileri, grup dişlileri veya iç dişliler gibi dişlileri yapmak için kullanılan bir işlemdir. İçinde, şekillendirme aracı bir dişliye çok benzer, ancak kesme kenarları, dişli boşluğunu keserken uygun hız oranında döndürülür. Fabrikamızda bu yöntemle grup dişli imalatı yapmaktayız.

KONİK DİŞLİ KESME

Konik dişli kesme, bu tip konik dişliyi kesmek için özel olarak tasarlanmış özel ekipman gerektirir. Konik dişliler, karmaşık şekilleri nedeniyle imalat dünyasındaki en özel dişli türleri arasındadır. Makinelerimizin diferansiyel dişlileri, pinyonlar, aks ve örümcek dişlileri gibi tüm konik dişlilerini fabrikamızda üretmekteyiz.

CNC İŞLEME

Önceden programlanmış yazılım ve kodun üretim ekipmanının hareketini kontrol ettiği bilgisayarlı bir üretim sürecidir. En yüksek kalite ve hassasiyeti elde etmek için sadece yüksek teknolojili CNC makineleri kullanıyoruz. Şanzımanlar, flanşlar ve diferansiyel kasaları, CNC 4 eksen yatay ve dikey işleme merkezlerimiz ile ürettiğimiz en karmaşık parçalar arasındadır.

CNC TORNALAMA

Torna, iş parçası dönerken kesici takımın doğrusal bir şekilde hareket ettiği silindirik parçalar yapmak için kullanılan bir işleme işlemidir. Genellikle bir torna tezgahı ile gerçekleştirilen tornalama, iş parçasının çapını belirli bir boyuta indirir ve pürüzsüz bir parça finişi sağlar. Bir torna merkezi, bilgisayarlı sayısal kontrollü (CNC) bir torna tezgahıdır. Millerimizin, dişlilerimizin ve diğer silindirik parçalarımızın çoğunu üretmek için bu tür makineleri kullandığımızdan, gelişmiş tornalama merkezleri çeşitli frezeleme ve delme işlemlerini birlikte gerçekleştirebilir.

TAKIM KALIP İMALATI

Yüksek kaliteli ve hassas imalat, kullanılan gerekli aletlerin kalitesine bağlıdır. Takımlama sürecinin sonucu, nihai ürünün kalitesini doğrudan etkiler. Takımlar, en yaygınları jigler, fikstürler, mastarlar, kalıplar, kesme kalıpları ve ekipman olan birçok kategoriyi kapsar. Sonunda Blitz ürünlerinin en yüksek kalitesini elde etmek için gerekli tüm aletleri nasıl tasarlayacağımızı ve kendi bünyemizde nasıl üreteceğimizi biliyoruz.

BORU BÜKME

Tüp bükme işlemi, 3D şekillendirmede birden fazla büküm gerektiğinde basit ancak karmaşık görünen bir üretim sürecidir. Blitz'de, makinelerimizin gidonları, kolonları ve çerçeveleri olacak çok çeşitli boruları bükmek için tasarlanmış son teknoloji CNC boru bükme makinelerimiz var.

BİLEME

Taşlama, ısıl işlem görmüş bir parça üzerinde istenilen toleranslara ulaşmak ve istenilen yüzey pürüzlülüğünü oluşturmak için en hassas üretim yöntemidir. Taşlamanın aşağıdakiler gibi birkaç alt kategorisi vardır:

Dıştan silindirik taşlama, en yaygın taşlama işlemlerinden biridir ve esas olarak rotasyonel simetrik iş parçalarının taşlanması için kullanılır. İş parçası sıkıştırma ve besleme yönlerinde farklılık gösterir. Millerimizi ağırlıklı olarak taşlamak için son teknoloji CNC taşlama makinelerimizi kullanıyoruz.

İç taşlama, iş parçasının sabitlendiği ve iş parçasının iç yüzeyinin dönen aks çarkı ile işlendiği bir işlemdir. Bu prosesi esas olarak avara dişlileri gibi içinde kama olmayan dişlilerimizi üretmek için kullanıyoruz. Puntasız taşlama ve yüzey taşlama gibi diğer taşlama yöntemlerini de üretim operasyonlarımızda aktif olarak kullanmaktayız.

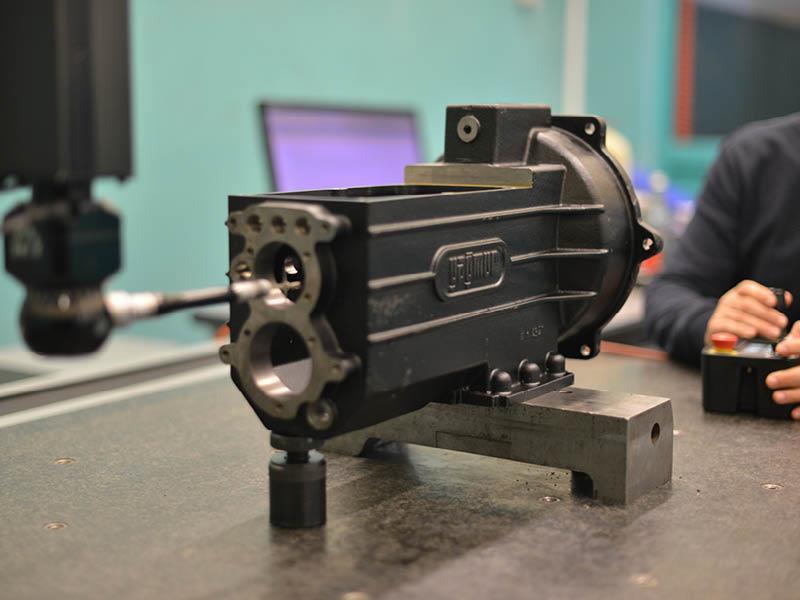

KALİTE KONTROL

Kalite kontrol, ürünün kalitesinin korunması ve iyileştirilmesi için belirlenen ölçü ve standartları ifade eder. Uzmanlığımız ve özel kalite kontrol ekibimizle, her bir üretim sürecinde kaliteyi kontrol etmek için özel programlar oluşturarak kabul edilmiş kalite kontrol standartlarını ve hatta daha fazlasını takip ediyoruz.

KAYNAK

Kaynak, iki veya daha fazla parçanın ısı, basınç veya her ikisi ile bir araya getirilerek, parçalar soğurken bir bağlantı oluşturduğu bir imalat işlemidir. Döner yeke grupları, gidonlar ve çerçeveler gibi parçalarımızın çoğunu üretmek için geleneksel Ark ve nokta kaynağı ve ark robot kaynağı kullanıyoruz.

ISI TEDAVİSİ

Isıl işlem, metalin ergimesine veya erimesine, aşamasına gelmeden ısıtılması ve ardından istenen mekanik özelliklerin seçilmesi için kontrollü bir şekilde soğutulması işlemidir. Farklı ısıl işlem türleri arasında, esas olarak metal yüzeyleri sertleştirirken alttaki metalin yumuşak kalmasına izin veren bir prosedür olan karbonlama yöntemini kullanıyoruz. Bu, yüzey kasası olarak bilinen daha ince ve daha sert bir metal tabakasının oluşumuna yol açar. Dişliler ve miller gibi tüm hareketli parçalarımız, zorlu koşullar altında uzun süreli dayanıklılık sağlamak için bu yöntemle yüzey sertleştirilmiştir.

PAINTING

Painting processes in outdoor power equipments are particularly important due to the weather proof requirements of the products. Special formulas of paints are applied high filtration painting lines are both effective, sustainable and environmentally friendly. Undercoating, wet paint and electrostatic painting are both applied to different parts to ensure maximum durability and weather proof.

PLASTIC INJECTION MOLDING

Injection molding is a method to obtain molded products by injecting plastic materials molten by heat into a mold, and then cooling and solidifying them. We are manufacturing most of the plastic parts of our machines, which are manufactured by our latest technology plastic injection machinery in house.

SHEET METAL MANUFACTURING

Sheet metal manufacturing is the process of forming metal sheets to the desired shape using different manufacturing methods. The completion of a product usually comprises many steps, from cutting to bending and forming. In our sheet metal workshop, we are using eccentric presses, hydraulic presses and CNC guillotine shears to manufacture our sheet metal based parts.

ASSEMBLY

Correct assembly is of great importance to extend the life of the machine. Our experienced staff are constantly trained to carry out all assembly steps to our products according to the required technical requirements.

YENİLİK

İnovasyonu işimizin temel unsurlarından biri olarak görüyoruz. Kullanıcıların ihtiyaçlarını karşılayan yenilikçi ve yüksek kaliteli ürünler geliştirmek için sorunun özüne inmelisiniz. Projelerimizin ilk adımı kullanıcıları doğru anlamaktır. Çünkü ancak kullanıcılar doğru anlaşılırsa onlara daha iyi bir çözüm sunulabilir. Bu aşamada müşterilerimizden, bayilerimizden ve hizmetlerimizden sürekli bir geri bildirim akışı oluyor ki bu çok önemli. Aşağıdakiler, karşılaştığımız ve muhtemelen daha önce uygulanmamış birçok mühendislik zorluğudur.

AR-GE EKİBİ

Deneyimli mühendislerimiz farklı alanlardaki uzmanlıklarını birleştirerek Ar-Ge ekibimizde bir araya getiriyor. Şanzıman ve aktarma organları mühendisliği başta olmak üzere mekanik tasarım konusunda son derece yetenekli bir ekiple geleceğin ürün ve teknolojilerini tasarlıyoruz. Amacımız, müşterilerimizin ihtiyaçlarını karşılamak ve verimliliklerini optimize etmektir. Bunu gerçekleştirmek için yalın yönetim, sürekli iyileştirme ve dijitalleşme ilkelerini dikkate alıyoruz.

BİZİM UZMANLIĞIMIZ

Güç aktarma organları ve dişli kutuları tasarımında özellikle belirgin bir uzmanlığa sahibiz. Sorunsuz ve uzun yıllar kullanılabilecek makineler tasarlamak için son teknoloji yazılımlar ve yöntemler kullanıyoruz. Tarım makineleri mühendisliği, tarımsal süreçlerde uzmanlık gerektirir. Geliştirdiğimiz tüm tarım makine ve ekipmanları, bu alandaki engin tecrübemize dayanmaktadır. Ayrıca üniversite işbirlikleri ile alanında uzman akademisyenlerle birçok çalışma yürütmekteyiz.

Garanti Süresi

Teslim tarihinden itibaren başlar ve 2 (İKİ) yıldır.

Garanti Süreci

Motorlu Çapa Makinasının bütün parçaları dahil olmak üzere tamamı firmamızın gantisi kapsamındadır.

Garanti süresi içinde arızalanması durumunda tamirde geçen süre garanti süresine eklenir. Motorlu Çapa Makinası tamir süresi en fazla 20 iş günüdür. Bu süre, malın servis istasyonuna, servis istasyonu olmaması durumunda, sırasıyla bayi ve fabrikamıza bildirim tarihinden itibaren başlar.

Fiyatlandırma

Motorlu Çapa Makinası garanti süresi içersinde, gerek malzeme ve işçilik, gerekse montaj hatalarından dolayı arızalanması halinde, işçilik masrafı, değiştirilen parça bedeli ya da başka herhangi bir ad altında hiçbir ücret talep etmeksizin tamiri yapılacaktır.

Garanti Süreci Müşteri İlişkileri

- Teslim tarihinden itibaren garanti süresi içinde kalmak kaydıyla bir yıl içersinde, aynı arızayı ikiden fazla tekrarlaması veya farklı arızaları, dörtten fazla ortaya çıkması sonucu, maldan yararlanamamanın süreklilik kazanması,

- Tamiri için gereken azami sürenin aşılması,

- Servis istasyonunun mevcut olmaması halinde sırasıyla satıcısı, bayi, acentası, temsilciliği, ithalatcısı veya imalatçısından birisinin düzenleyeceği raporla arızanın tamirinin mümkün bulunmadığının belirlenmesi durumlarında, ücretsiz olarak değiştirme işlemi yapılacaktır.

FORGING

Forging produces predictable and uniform grain structure and flow characteristics which increase directional strength. Forging eliminates internal voids/gas pockets that weaken metal parts, providing superior chemical uniformity and Increased structural strength. Forging ensures proper orientation of grain flow, thus maximizing fatigue resistance and increasing impact strength. In summary, the steel forging process adds an approx. 30% increase in strength/toughness over the original billet it was made from. In Blitz machines, we use the benefits of forging as much as possible by using forged parts in most stressed and critical parts.

GEAR HOBBING

Gear hobbing is a continuous machining process for cutting gears and splines on a hobbing machine. The teeth or splines are progressively cut into the workpiece by a series of cuts made by a cutting tool called a hob, which features evenly spaced teeth to cut the blank. Hobbing is a productive method and provides good precision. We are using this method of gear manufacturing for the majority of our transmission gears.

GEAR SHAPING

Gear shaping is a process used to make gears such as cluster gears, group gears or internal gears. In it, the shaping tool is much like a gear, but with cutting edges, rotated at the proper velocity ratio as it cuts into the gear blank. We are manufacturing group gears with this method in our factory.

BEVEL GEAR CUTTING

Bevel gear cutting requires specialty equipment, designed specifically to cut that type of bevel gear. Bevel gears are among the most specialized types of gears in the manufacturing world due to their complex shapes. We are manufacturing all of the bevel gears such as differential gears, pinions, axle and spider gears of our machines in our factory.

CNC MACHINING

It is a computerized manufacturing process in which pre-programmed software and code controls the movement of production equipment. We are only using high technology CNC machinery to achieve highest quality and precision. Gearboxes, flanges and differential cases are among the most complex parts that we manufacture with our CNC 4 axis horizontal and vertical machining centers.

CNC TURNING

Turning is a machining process used to make cylindrical parts in which the cutting tool moves in a linear fashion while the workpiece rotates. Commonly performed with a lathe, turning reduces the diameter of a workpiece to a specified dimension and produces a smooth part finish. A turning center is a lathe with a computer numerical control (CNC). Sophisticated turning centers can also perform a variety of milling and drilling operations together as we are using such machinery to produce most of our shafts, gears and other cylindrical parts.

TOOL & MOLD MANUFACTURING

High quality and precision manufacturing depends on the quality of necessary tools that are being used. Outcome of the tooling process directly affects the quality of the end product. Tooling covers a lot of categories, the most common of which are jigs, fixtures, gauges, dies, cutting patterns and equipment. We know how to design all necessary tools and manufacture it in house to achieve the highest quality of Blitz products at the end.

TUBE BENDING

Tube bending process is a manufacturing process which seems simple yet complex if multiple bends in 3D shaping are required. At Blitz, we have state-of-the-art CNC tube bending machines designed to bend a wide variety of tubes which will become our machines’ handlebars, columns and frames.

GRINDING

Grinding is the most precise production method to reach required tolerances and create desired surface roughness on a heat treated part. Grinding has several sub categories such as:

External cylindrical grinding is one of the most common grinding processes and is mainly used for grinding rotationally symmetrical workpieces. It differs in the type of workpiece clamping and feed directions. We are using our latest technology CNC grinding machinery to grind our shafts mainly.

Internal grinding is a process in which the workpiece is fixed and the inner surface of the workpiece is machined with the rotating axle wheel. We are mainly using this process to produce our gears which don't have spline inside such as idler gears. We are also using other grinding methods such as centerless grinding and surface grinding processes actively in our production operations.

QUALITY CONTROL

Quality control refers to the measures and standards that are set, so that the quality of the product is maintained and improved. With our expertise and dedicated quality control team, we are following accepted quality control standards and even further by creating custom programs to control quality in every single production process.

WELDING

Welding is a manufacturing process whereby two or more parts are fused together by means of heat, pressure or both forming a joint as the parts cool. We are using traditional Arc and spot welding and arc robot welding to manufacture most of our parts such as rotary tiller groups, handlebars and frames.

HEAT TREATMENT

Heat treatment is the process of heating metal without letting it reach its molten, or melting, stage, and then cooling the metal in a controlled way to select desired mechanical properties. Among different types of heat treatment, we are mainly using a method of carburizing which is a procedure that hardens metal surfaces while letting the metal underneath remain soft. This leads to the formation of a thinner and harder layer of metal known as the surface case. All our running parts such as gears and shafts are surface hardened with this method to ensure long term durability under tough conditions.

PAINTING

Painting processes in outdoor power equipments are particularly important due to the weather proof requirements of the products. Special formulas of paints are applied high filtration painting lines are both effective, sustainable and environmentally friendly. Undercoating, wet paint and electrostatic painting are both applied to different parts to ensure maximum durability and weather proof.

PLASTIC INJECTION MOLDING

Injection molding is a method to obtain molded products by injecting plastic materials molten by heat into a mold, and then cooling and solidifying them. We are manufacturing most of the plastic parts of our machines, which are manufactured by our latest technology plastic injection machinery in house.

SHEET METAL MANUFACTURING

Sheet metal manufacturing is the process of forming metal sheets to the desired shape using different manufacturing methods. The completion of a product usually comprises many steps, from cutting to bending and forming. In our sheet metal workshop, we are using eccentric presses, hydraulic presses and CNC guillotine shears to manufacture our sheet metal based parts.

ASSEMBLY

Correct assembly is of great importance to extend the life of the machine. Our experienced staff are constantly trained to carry out all assembly steps to our products according to the required technical requirements.

INNOVATION

We see innovation as one of the core elements of our business. To develop innovative and high-quality products that meet users' needs, you must get to the heart of the problem. The first step of our projects is to understand the users correctly. Because only if the users are understood correctly, a better solution can be offered to them. At this stage, there is a constant flow of feedback from our customers, dealers and services, which is very important. What follows are lots of engineering challenges that we face and that have probably not been implemented before.

R&D TEAM

Our experienced engineers combine their expertise in different fields and bring them together in our R&D team. We design the products and technologies of the future with a highly skilled team in mechanical design, especially in transmission and driveline engineering. Our objective is to meet our customers’ needs and optimize their productivity. To make that happen, we take into account the principles of lean management, continuous improvement, and digitalisation.

OUR EXPERTISE

We have a particularly prominent expertise in the design of powertrains and gearboxes. We use state-of-the-art software and methods to design machines that are trouble-free and can be used for many years. Agricultural machinery engineering requires expertise in agricultural processes. All the agricultural machinery and equipment we develop is based on our vast experience in this field. We also carry out many studies with academicians who are experts in their fields by university collaborations.

3 PRODUCT CATEGORIES

Each market and each user has different requirements. When it comes to soil tillage, we come across two main categories of products; power tillers and two wheel tractors. Power tillers offer greater maneuverability and control, while hand tractors offer ease of use and a variety of suitable equipment. As discussion goes along, we are offering a wide selection of products from each category and have our customers to choose from.

VARIOUS ENGINE OPTIONS

We offer our customers a precise solution, offering only the most popular engine models from proven engine manufacturers. In gasoline engines, we offer Honda, Kohler, Vanguard and Yağmur branded consumer and commercial engines from 5.5 HP to 14 HP. We offer Lombardini, Kohler, Antor and Yağmur branded commercial diesel engines from 7 HP to 22 HP power range.

STAGE V READY

These days, manufacturers are facing new challenges to reduce emissions and fuel consumption as the European regulation Stage V enters into force and further reduces the exhaust emission cap compared to previous norms. We are offering EU Stage V certified engines to answer our customers' requests from EU countries and take the necessary steps for global emission targets.

365 DAYS OF USE

We are aware that our machines are incomplete without equipment diversity. That's why we're constantly launching new equipments that meets users' needs. Original Blitz equipments has been designed to work in perfect harmony with our machines and is suitable for use in the most severe conditions in line with the spirit of our brand. The multi tasking ability of Blitz products allow users to benefit all year round. We are proud to offer a very wide selection of equipments to maximize the utility of Blitz machines in all seasons. Soil working equipments from most basic to most complex ones such as ploughs, furrowers to rotary tillers and power harrows will take care of every job. Green maintenance equipments such as cutterbars to flail mowers will help to manage any green even in the most humid environments. Winter equipments such as snow blowers, snowploughs and sweepers will both help to fight the winter season and ease the municipality work.

ALL USER TYPES

From amateur users to professional users and from individuals to contractors and municipalities, we are offering products to suit any user type. So you can experience the Blitz difference with a machine or equipment according to your exact needs and requirements.

Warranty Period

It starts from the date of delivery and is 2 (TWO) years.

Warranty Process

All parts of the Motor Hoeing Machine, including all parts, are within the scope of our company's gantry.

In case of malfunction within the warranty period, the time spent in repair is added to the warranty period. Motor Hoeing Machine repair time is maximum 20 working days. This period starts from the date of notification of the goods to the service station, if there is no service station, to our dealer and our factory, respectively.

Pricing

If the Motor Hoeing Machine breaks down due to material and workmanship or assembly errors during the warranty period, it will be repaired without any charge under any other name, such as labor cost, replacement part cost or any other name.

Warranty Process Customer Relations

- The continuity of the inability to benefit from the goods as a result of the repetition of the same fault more than twice or the occurrence of different faults more than four times within a year, provided that it remains within the warranty period from the delivery date,

- Exceeding the maximum time required for repair,

- In case the service station is not available, a free replacement will be made if it is determined that the repair of the fault is not possible with a report to be issued by one of its dealers, dealers, agents, representatives, importers or manufacturers, respectively.